Herstellungsprozess und Anwendungen für gesinterte Filterelemente

-

Einführung

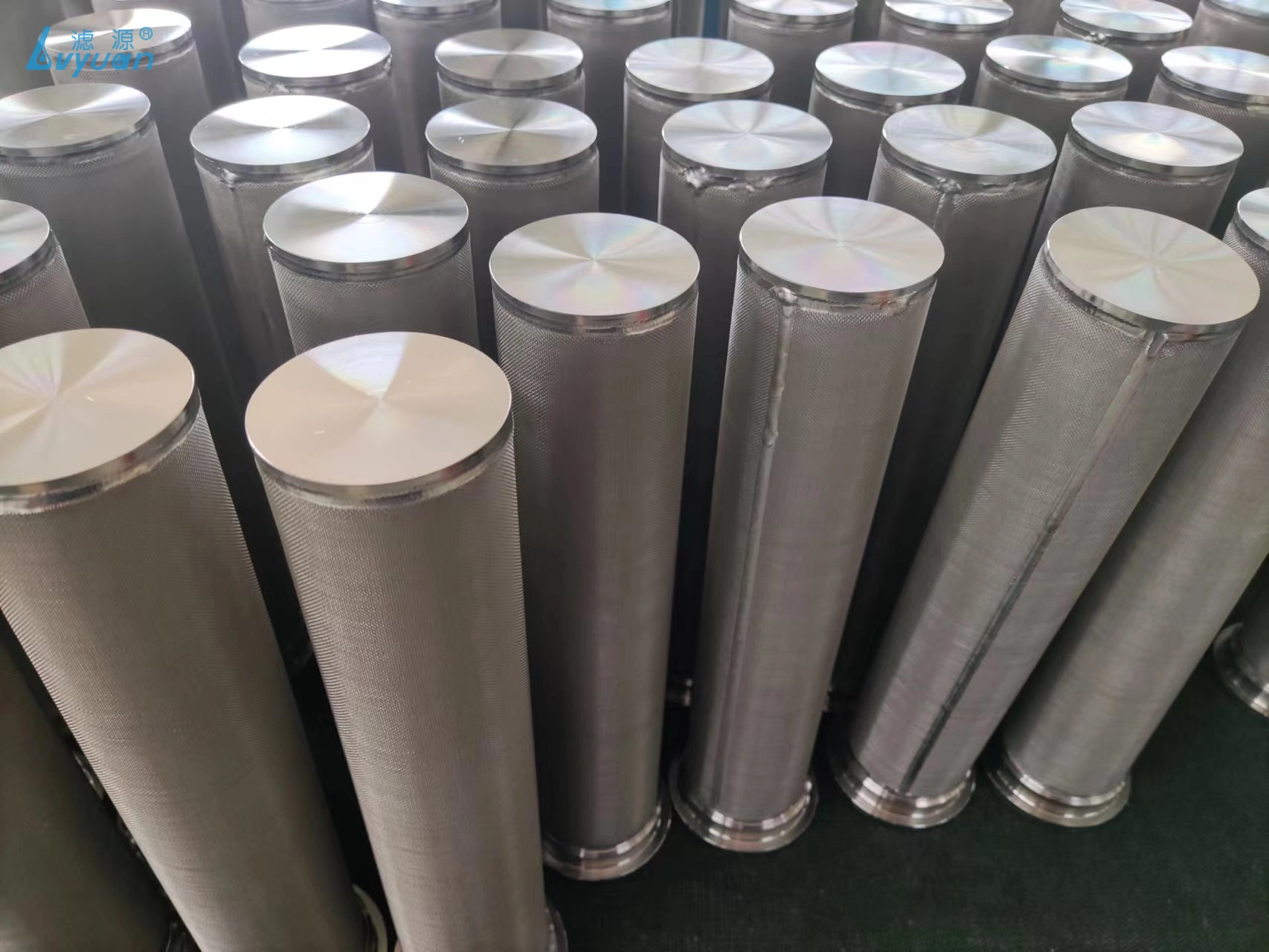

SinterfilterElemente, hergestellt aus Materialien wie Edelstahl und Nickellegierungen, sind darauf ausgelegt, die hohen Anforderungen von Hochtemperaturumgebungen und präzisen Filtrationsanforderungen zu erfüllen. Diese Filter bieten hohe Festigkeit, ausgezeichnete thermische Stabilität und sind leicht zu reinigen, was sie ideal für Anwendungen wie Gasverteilung, hochpräzise Filtration und Hochdruck-Rückspülölfilter in Branchen wie Erdöl und Petrochemie macht. In diesem Blog untersuchen wir den Herstellungsprozess, die wichtigsten Merkmale und die vielfältigen Anwendungen von gesinterten Filterelementen.

1. Herstellungsprozess für gesinterte Filterelemente

Die Herstellung gesinterter Filterelemente umfasst mehrere wichtige Schritte, um ihre hohe Leistung und Haltbarkeit sicherzustellen. Der Prozess ist sowohl präzise als auch anspruchsvoll, da er verschiedene Materialien und fortschrittliche Techniken kombiniert, um Filter herzustellen, die extremen Bedingungen standhalten.

·Materialvorbereitung

Der erste Schritt im Produktionsprozess für gesinterte Filterelemente ist die Auswahl der richtigen Materialien. Edelstahl ist das am häufigsten verwendete Material, aber je nach Verwendungszweck können auch andere Metalle wie Nickellegierungen verwendet werden. Diese Materialien werden aufgrund ihrer Widerstandsfähigkeit gegen hohe Temperaturen, mechanische Belastungen und Korrosion ausgewählt.

·Schichtprägung

In diesem Schritt werden mehrere Lagen Metallgewebe gestapelt und unter hohem Druck zusammengepresst. So entsteht ein vorgeformtes Filterelement, das später gesintert wird. Die Gewebelagen werden so ausgerichtet, dass eine gleichmäßige Filterung und strukturelle Integrität gewährleistet sind.

·Vakuumsintern

Die vorgeformte Maschenstruktur wird dann in einen Vakuumofen gegeben, wo sie bei hohen Temperaturen gesintert wird. Bei diesem Verfahren verbinden sich die Metallschichten an ihren Kontaktpunkten miteinander und sorgen so dafür, dass das Filterelement gleichmäßige und präzise Porenstrukturen aufweist. Der Sinterprozess verbessert außerdem die Festigkeit und Haltbarkeit des Filters und stellt sicher, dass er hohen Drücken und extremen Temperaturen standhält.

2. Hauptmerkmale gesinterter Filterelemente

Sinterfiltersind für ihre bemerkenswerten Eigenschaften bekannt, die sie für anspruchsvolle industrielle Anwendungen geeignet machen. Einige der bemerkenswertesten Merkmale sind:

Hohe Festigkeit

Nach dem Sintern weisen die Filterelemente eine außergewöhnliche mechanische Festigkeit und Druckbeständigkeit auf. Dadurch eignen sie sich ideal für den Einsatz in Hochdruckfiltrationssystemen, bei denen andere Filtertypen versagen könnten.

Hohe Präzision

Sinterfilter bieten präzise Filterleistung mit Partikelfiltergrößen von 2 bis 200 Mikrometer. Sie gewährleisten eine gleichbleibende Filterleistung und sind daher für Anwendungen geeignet, die ein hohes Maß an Reinheit erfordern.

Thermische Stabilität

Eines der herausragenden Merkmale gesinterter Filterelemente ist ihre Fähigkeit, in einem weiten Temperaturbereich zu arbeiten. Diese Filter können bei Temperaturen von -200 °C bis zu 650 °C effektiv funktionieren, sodass sie in einer Vielzahl extremer Umgebungen eingesetzt werden können.

Reinigungsfähigkeit

Gesinterte Filterelemente verfügen über eine Oberflächenfiltrationsstruktur, die eine einfache Rückspülung oder Reinigung durch Rückfluss ermöglicht. Diese Funktion stellt sicher, dass der Filter über einen längeren Zeitraum funktionsfähig bleibt, was den Wartungsbedarf verringert und seine Lebensdauer verlängert.

3. Anwendungen von Sinterfilterelementen

Aufgrund ihrer einzigartigen Eigenschaften sind gesinterte Filterelemente äußerst vielseitig einsetzbar und werden in mehreren wichtigen industriellen Anwendungen eingesetzt:

Umgebungen mit hohen Temperaturen

Sinterfilter sind ideal für den Einsatz in Hochtemperaturumgebungen, wie z. B. in Wärmetauschern oder Kühlsystemen, in denen andere Materialien zerfallen können. Sie bieten eine effektive Filterung und halten dabei extremen Temperaturen stand.

Gasverteilung

Diese Filter werden häufig in Gasverteilungssystemen verwendet, insbesondere bei Anwendungen mit Wirbelschichtsystemen oder anderen Hochtemperatur-Gasprozessen. Sie helfen bei der gleichmäßigen Verteilung von Gasen und entfernen gleichzeitig Verunreinigungen, die die Systemleistung beeinträchtigen können.

Hochpräzise Filtration

Gesinterte Filterelemente werden häufig für hochpräzise Filtration in kritischen Industrien wie der Pharmaindustrie, Lebensmittelverarbeitung und petrochemischen Produktion verwendet. Ihre Fähigkeit, Partikel bis zu einer Größe von 2 Mikrometern zu filtern, stellt sicher, dass die Produkte strenge Qualitätsstandards erfüllen.

Hochdruck-Rückspül-Ölfilter

In der Erdöl- und petrochemischen Industrie werden gesinterte Filterelemente in Hochdruck-Rückspülölfiltern verwendet. Diese Filter helfen dabei, Öl von Prozessflüssigkeiten zu trennen und sorgen so für einen reibungslosen Betrieb der Anlagen und eine gleichbleibende Produktqualität. Aufgrund ihrer Druck- und Hitzebeständigkeit sind sie ideal für derart anspruchsvolle Anwendungen.

Abschluss

Gesinterte Filterelemente sind eine hervorragende Lösung für Branchen, die eine robuste, hochpräzise Filterung benötigen. Der Herstellungsprozess, bei dem Materialien wie Edelstahl und Nickellegierungen mit modernen Techniken wie Vakuumsintern kombiniert werden, führt zu Filtern, die robust, thermisch stabil und hochwirksam bei der Entfernung feiner Partikel sind.

Von Hochtemperaturumgebungen bis hin zu hochpräzisen Anwendungen in der Erdöl- und Petrochemieindustrie bieten Sinterfilter unübertroffene Haltbarkeit und Filtergenauigkeit. Ihre einfache Reinigung und ihre Fähigkeit, extremen Drücken und Temperaturen standzuhalten, machen sie in vielen industriellen Umgebungen unverzichtbar.

FAQs

1.Welche Materialien werden üblicherweise zur Herstellung gesinterter Filterelemente verwendet?

Edelstahl ist das am häufigsten verwendete Material, für spezielle Anwendungen, die eine erhöhte Hitze- und Korrosionsbeständigkeit erfordern, werden jedoch auch Nickellegierungen und andere Metalle verwendet.

2. Welche Filtergenauigkeit erreichen Sinterfilter?

Gesinterte Filterelemente können Partikel von 2 bis 200 Mikrometer filtern und bieten hohe Präzision für verschiedene industrielle Anwendungen.

3. Können Sinterfilter gereinigt und wiederverwendet werden?

Ja, Sinterfilter sind für eine einfache Reinigung konzipiert, häufig durch Rückfluss- oder Rückspülmethoden, was sie wiederverwendbar und kostengünstig macht.

4. Welche Branchen profitieren am meisten von gesinterten Filterelementen?

Branchen wie die Erdöl-, Petrochemie-, Pharma-, Lebensmittelverarbeitungs- und Hochtemperaturtechnik profitieren von der Festigkeit und Präzision gesinterter Filter.

5. Welche Temperaturgrenzen gelten für Sinterfilterelemente?

Gesinterte Filterelemente können in einem Temperaturbereich von -200 °C bis 650 °C effektiv arbeiten und sind daher für extreme Umgebungen geeignet.

Anwendungen von Sintermetallfiltern in der Fertigung

Warum Lvyuan der beste chinesische Hersteller von Sintermetallfiltern ist

So reinigen Sie Sintermetallfilter: Eine umfassende Anleitung

Ein umfassender Leitfaden zu Sinterfiltern: Funktionen, Herstellung und Vorteile

Filter aus gesintertem Kunststoff: Ein umfassender Leitfaden

Sintermetallfilter | Langlebige und effiziente Filterlösungen

Gesinterte Maschenfilter

Welche Vorteile bieten Sintergewebefilter gegenüber anderen Filtermethoden?

Gesinterte Maschenfilter bieten Vorteile wie hohe Filterleistung, Festigkeit, Haltbarkeit und die Fähigkeit, anspruchsvollen Bedingungen standzuhalten. Sie bieten eine zuverlässige und langlebige Lösung für vielfältige Filteranforderungen.

Metallgewebefilter

Worin besteht der Unterschied zwischen einem Filter aus gesintertem Drahtgeflecht und einem Filter aus gewebtem Drahtgeflecht?

Während beide Typen gewebte Drähte beinhalten, wird gesintertes Drahtgeflecht einem zusätzlichen Sinterprozess unterzogen. Dieser Prozess verschmilzt die Drähte miteinander und erzeugt eine starre und poröse Struktur. Gewebtes Drahtgeflecht nutzt zur Filtration die Öffnungen des Geflechts, während gesintertes Geflecht die gesamte Struktur für eine effiziente Filtration nutzt.

Poröser Kunststofffilter

Wie berechnet man die Filterporosität?

Die Filterporosität wird in drei Haupttypen unterteilt: Primärporosität, Sekundärporosität und effektive Porosität. Bei der Berechnung wird das Verhältnis des Volumens der Filterlücken zum Gesamtvolumen in Prozent bestimmt.

Porosität = (Volumen der leeren Lücken/Gesamtvolumen des Filters) x 100

Weitere Methoden sind:

• Direkte Methoden: Berechnen Sie das Gesamtvolumen des porösen Filters und das Volumen eines Skelettfilters (ohne Poren), um die Porosität zu ermitteln.

• Computergestützte Methoden: Nutzen Sie moderne Computertechnologie, um ein 3D-Bild eines porösen Filters zu erhalten und wenden Sie Techniken zur Defektanalyse an.

• Wasserverdampfungstechnik: Berechnen Sie die Porosität, indem Sie den Gewichtsunterschied zwischen dem gesättigten Filter im Wasser und dem getrockneten Filter bestimmen.

In welchen Branchen werden gesinterte poröse Filterscheiben üblicherweise verwendet?

Aufgrund ihrer Vielseitigkeit und effektiven Filterleistung werden sie häufig in Branchen wie der Petrochemie, Pharmazie, Wasseraufbereitung, Lebensmittel- und Getränkeindustrie, der Automobilindustrie und vielen mehr eingesetzt.

Wie integriere ich gesinterte poröse Filterscheiben in mein Filtersystem?

Sie sind für die einfache Integration in vorhandene Filtersysteme konzipiert. Das kompakte Design ermöglicht eine unkomplizierte Installation und einen unkomplizierten Austausch.

Titanstabfilter

Entdecken Sie die Effizienz und Vielseitigkeit des Titan -Stabfilters von Lvyuan und bieten eine optimale Lösung für verschiedene Anwendungen, einschließlich Wasserbehandlung, Gasdiffusion, chemischen Experimenten und pharmazeutischen Prozessen.

Y-Typ-Filtergehäuse

Das Y-Sieb aus Edelstahl besteht aus mehreren Schlüsselkomponenten, darunter einem Gehäuse, einem Mehrelementfilter, einem Rückspülmechanismus, einem Differenzdruckregler und mehr.

Luftfiltergehäuse aus Edelstahl

Das Edelstahl-Luftfiltergehäuse von Lvyuan ist aus hochwertigem Edelstahl gefertigt und gewährleistet Haltbarkeit und Korrosionsbeständigkeit für eine längere Lebensdauer. Mit vielseitigen Konfigurationsoptionen und verschiedenen Größenoptionen erfüllt unser Gehäuse effektiv unterschiedliche Filteranforderungen.

Tragbares Filtersystem

Das tragbare Filtrationssystem aus Edelstahl aus Edelstahl bietet eine effiziente Lösung für die Filtrationsanforderungen an die Lvyuan.

Edelstahl Duplex Filtergehäuse

Als Hersteller bieten wir ein umfassendes Sortiment an Duplex-Filtergehäusen an, die effiziente und zuverlässige Filterlösungen für verschiedene industrielle Anwendungen bieten.

Gesinterter Titanfilter

Entdecken Sie die Effizienz und Vielseitigkeit der Sintertitanfilter von Lvyuan und bieten eine optimale Lösung für verschiedene Anwendungen, einschließlich Wasserbehandlung, Gasdiffusion, chemischen Experimenten und pharmazeutischen Prozessen.

Perforierter Filter aus Edelstahl

Der Lochfilter aus Edelstahl von Lvyuan ist ein neuer Filtermaterialtyp, der durch Sintern durch die Kombination von Lochplatten mit mehreren Lagen quadratischer Maschen (oder dichter Maschen) hergestellt wird.

Gesinterter Drahtgeflechtfilter

Profitieren Sie von herausragender Hochdruckbeständigkeit und gleichbleibender Filterleistung mit dem Sintermetallgewebe von Lvyuan. Unser Sinterdrahtgewebe findet vielseitige Anwendung in Diffusorsieben, Zentrifugen, Entlüftungsöffnungen, Wirbelbetten, Chromatographie, Polymerverarbeitung, petrochemischen Industrien, Hydraulikfiltern und mehr.

© 2024 Lvyuan. Alle Rechte vorbehalten. |Datenschutzrichtlinie•Geschäftsbedingungen